目次

ヒートシンクを選定するときに必要となる情報

種類

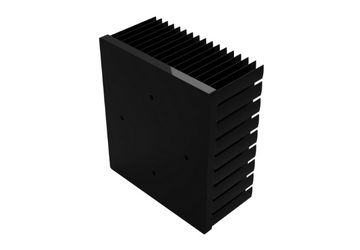

他から強制的に風を送るのではなく、自然による対流のみで放熱させます。

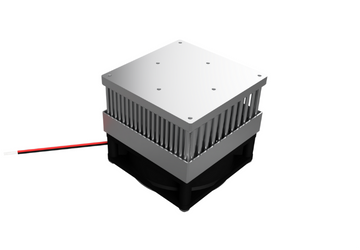

ファンを伴って強制的にヒートシンクのフィンに風を送り、放熱を促進させます。

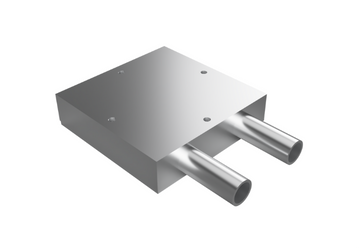

熱を吸収させるための冷却水をヒートシンクの内部に流し、放熱を促進させます。

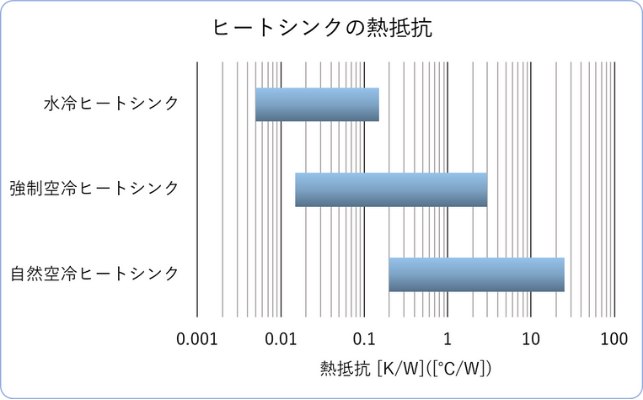

ヒートシンクの熱抵抗

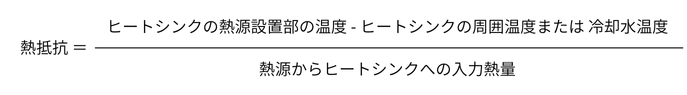

熱抵抗[K/W([℃/W]) は、ヒートシンクの性能を表す値です。この熱抵抗の値が小さいほど、より放熱能力が高いヒートシンクとなります。

熱抵抗は、熱源からヒートシンクへの入力熱量[W]、ヒートシンクの熱源設置部の温度[K]([℃])、ヒートシンクの周囲温度または冷却水温度[K]([℃])から求めることができます。

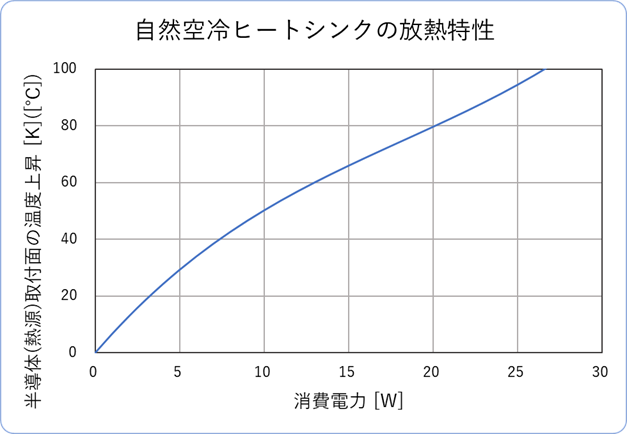

自然空冷ヒートシンクは、一般的に半導体(熱源)の消費電力[W]と周囲温度から半導体(熱源)取付面の温度上昇[K]([℃])を表しているグラフが使用されています。

グラフの傾き(半導体(熱源)取付面の温度上昇÷消費電力)が熱抵抗となります。

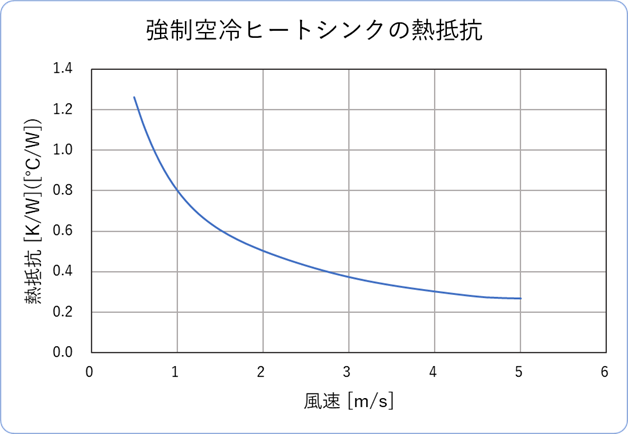

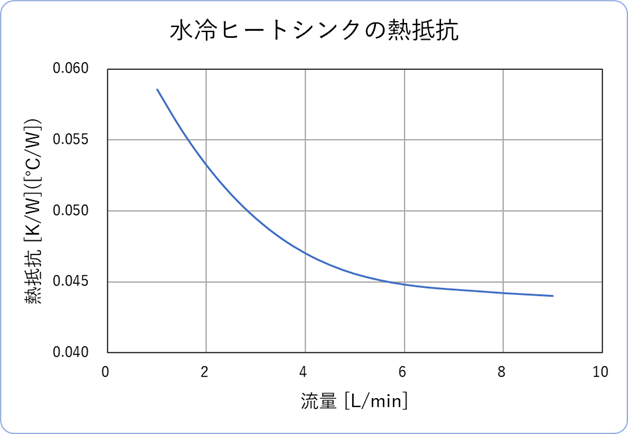

強制空冷ヒートシンクはヒートシンク内に流れる風の風速により、水冷ヒートシンクはヒートシンク内に流れる冷却水の流量により熱抵抗の値は変化します。

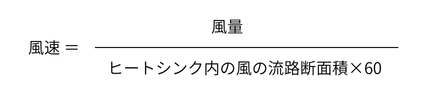

強制空冷ヒートシンクについては、ファンのカタログには一般的に風量[m3/min]の仕様が記載されているので、ヒートシンク内の風の流路断面積[m2]から風速[m/s]を算出します。

ヒートシンクの種類によって、実現可能な熱抵抗の範囲が異なります。

ヒートシンクの材質

ヒートシンクは、アルミニウムまたは銅が一般的に使用されます。水冷ヒートシンクでは、ステンレス鋼が使用されることもあります。

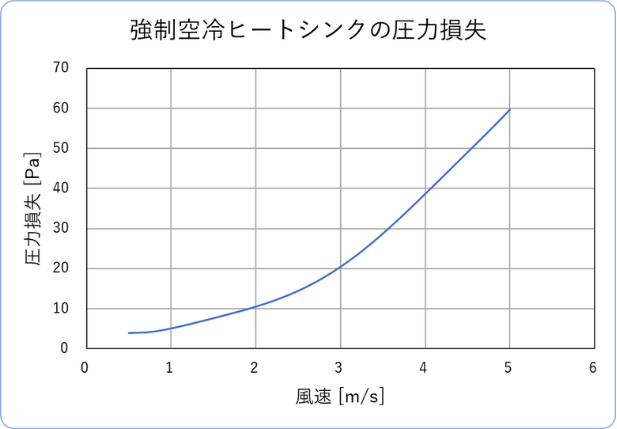

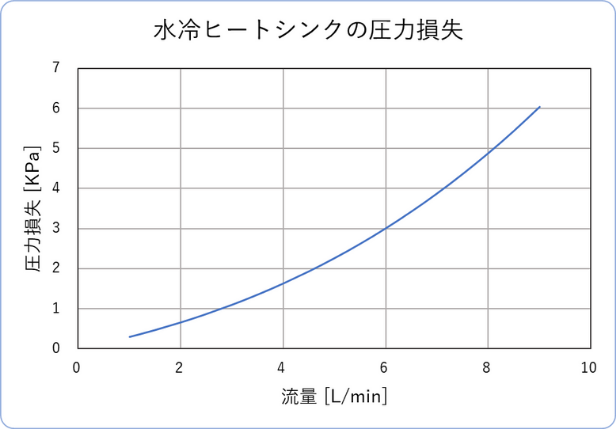

ヒートシンクの圧力損失

強制空冷ヒートシンクおよび水冷ヒートシンクでは、強制的にヒートシンクに風および冷却水を送るため圧力損失が発生します。

圧力損失とは、強制空冷ヒートシンクではヒートシンク内に流れる風、水冷ヒートシンクではヒートシンク内に流れる冷却水のエネルギー損失のことであり、流れにくさを示しています。

ヒートシンクの製造方法

加熱した材料を金型で押し出して、任意の長さで切断して成型します。大量生産に向いており、ヒートシンクの製造に広く使用されています。

銅やアルミを薄くスライスするように削り立ててフィンを形成する製法です。同一材料から削り起こすことにより、ベースとフィンが一体化した構造となります。フィンを高密度に形成できるため、放熱効率が向上します。

機械で材料から一つずつ削り出す製法です。試作や少量での生産に向いています。

ベースに切り込みを入れてフィンを挿入してかしめる製法です。フィン高さをより高くすることができます。

水冷ヒートシンクの製法の一つでもあり、ベースに冷却水を流すためのパイプをかしめて製作します。

材料を溶かして金型へ流し込んで成型します。水冷ヒートシンクの製法の一つでもあり、冷却水を流すパイプを金型に設置し、溶かした材料を金型へ注入して製造します。

薄い金属板を積み重ねてベース部分にかしめるため、フィンとベースで異なる材料の使い分けが可能な他、形状の自由度も高い製法です。フィンの密度を高めることで熱交換のための表面積を大きくすることができ、冷却効率の向上に繋がります。

金型を使用し、材料に圧力を加えて変形させながら成形を行う製法です。材料のロスが少なく、加工スピードが速いです。複雑な形状の加工は不可。

表面処理

アルミニウム製ヒートシンクは、表面にアルマイト処理(陽極酸化皮膜処理)を行うことができます。

アルマイト処理を行うことで、耐食性や硬度、耐摩耗性を向上させることができます。